世界輪胎工業發展至今經歷了160多年,國內輪胎行業從1935年第一條輪胎問世至今也有80多年的歷史,但國內輪胎行業的快速發展則是從改革開放以后的幾十年時間,經過這一時期的快速成長,國內輪胎行業已經在全球占有很大份額,技術水平和產品質量與國外先進水平的差距越來越小,國際地位不斷提升,大有全面超越、后來居上之勢。

新中國成立之初,國內僅有被稱為“四大家族”的國營第一、第二輪胎廠和上海大中華、正泰兩家私營橡膠廠,總生產能力14萬條。以這四家輪胎廠為基礎,技術和產能逐漸擴散到全國,截止到改革開放前夕的1977年,國內已經形成了10大輪胎生產基地,建成國家重點輪胎企業60家,國內輪胎產能已經達到1000萬條,子午線輪胎進入了小批量試產,為國內輪胎行業后面的大發展奠定了良好的基礎。

1978-1992年,是國內輪胎行業在國家大力扶持下快速發展的時期。1978年十一屆三中全會后,改革開放成為我國的一項長期基本國策,各行各業都進入快速發展階段,輪胎作為重要的戰略物資,國家投入了大量資源對其進行支持,包括技術引進、人才引進、設備引進、技術攻關、項目建設等。1980年,上海正泰橡膠廠通過引進德國二手設備,成功完成了乘用子午線輪胎工業化生產,并在上海大眾的桑塔納轎車上配套,打破了國內汽車廠家不使用國產輪胎的歷史,后通過不斷吸收和改進,技術逐漸擴散到杭州橡膠廠等企業。1986年,樺林橡膠廠首次引進10萬條/年載重子午線輪胎生產線,1989年成功投產,之后也在全國范圍內得到了推廣。這一階段,主要是民族品牌的輪胎企業在政府扶持下的投資浪潮,外資輪胎企業僅有部分在國內設立了銷售機構,經過這一階段的發展,民族品牌的骨干輪胎企業基本建成,輪胎產業布局初具雛形,為后來我國成為世界輪胎工廠奠定了基礎。

1992年之后,鄧小平的南巡講話開啟了我國改革開放的新篇章,各工業行業開始從前期的恢復階段進入高增長階段,受汽車產量增長的帶動,輪胎行業也加快發展。這一階段最顯著的特點之一就是外資輪胎企業看到了國內的發展機遇,進入大規模投資期。1993年,新加坡佳通輪胎與安徽地方政府合資設立了佳通輪胎安徽工廠,1994年9月,在其他巨頭尚處在觀望時,美國固特異率先與大連橡膠總廠達成合資意向,成立了大連固特異輪胎有限公司,示范作用十分明顯。隨后,不甘落后的法國米其林于1995年底與沈陽輪胎廠合資設立沈陽米其林有限公司。1996年3月,普利司通聯合三井物產與沈陽三橡組建沈陽三泰輪胎有限公司,至此,在不到兩年時間內,全球輪胎排名前三的輪胎企業均在國內設立了輪胎生產企業。三巨頭之后,韓國韓泰輪胎、韓國錦湖輪胎、日本住友橡膠、日本東洋橡膠、意大利倍耐力、日本橫濱橡膠、韓國耐克森輪胎、美國卡萊爾輪胎等紛紛投資建廠,到2009年大陸馬牌輪胎(合肥)有限公司(現更名為:大陸馬牌輪胎(中國)有限公司)開工建設后,全球排名前十的輪胎企業均在國內建立了生產裝置。

外資輪胎企業在國內產能建設情況

|

序號 |

企業名稱 |

國別 |

生產基地 |

產品品種 |

產能(2016),萬條/年 |

其中乘用、輕卡胎,萬條/年 |

未來新增,萬條/年 |

|---|---|---|---|---|---|---|---|

|

1 |

普利司通 |

日本 |

惠州、沈陽、天津、無錫 |

乘用胎、輕卡胎、卡客車胎 |

2000 |

1600 |

|

|

2 |

米其林 |

法國 |

沈陽、上海 |

乘用胎、輕卡胎、卡客車胎 |

1800 |

1600 |

|

|

3 |

固特異 |

美國 |

大連 |

乘用胎、輕卡胎、卡客車胎 |

1300 |

1000 |

|

|

4 |

大陸 |

德國 |

合肥 |

乘用胎、輕卡胎 |

800 |

2200 |

1400 |

|

5 |

倍耐力 |

意大利 |

兗州 |

乘用胎、輕卡胎 |

700 |

1000 |

300 |

|

6 |

住友 |

日本 |

長沙、常熟 |

乘用胎、輕卡胎 |

1200 |

1200 |

1800 |

|

7 |

橫濱 |

日本 |

杭州、蘇州 |

乘用胎、輕卡胎、卡客車胎 |

544 |

510 |

600 |

|

8 |

韓泰 |

韓國 |

嘉興、淮安、重慶 |

乘用胎、輕卡胎、卡客車胎 |

2986 |

2826 |

1080 |

|

9 |

固鉑 |

美國 |

昆山、榮成、青島 |

乘用胎、輕卡胎、卡客車胎 |

1700 |

1100 |

300 |

|

10 |

錦湖 |

韓國 |

南京、長春、天津 |

乘用胎、輕卡胎、卡客車胎 |

3064 |

2924 |

|

|

11 |

東洋 |

日本 |

諸城、張家港 |

乘用胎、輕卡胎、卡客車胎 |

240 |

200 |

|

|

12 |

佳通 |

新加坡 |

合肥、重慶、銀川、福建、樺林 |

乘用胎、輕卡胎、卡客車胎 |

5000 |

4500 |

|

|

13 |

耐克森 |

韓國 |

青島 |

乘用胎 |

1000 |

1000 |

|

|

14 |

卡萊爾 |

美國 |

梅州、深圳 |

特殊輪胎 |

1440 |

|

|

|

15 |

特雷勒堡 |

瑞典 |

邢臺 |

農業、工業胎 |

15 |

|

|

|

|

合計 |

|

|

|

23789 |

21660 |

5480 |

此外,我國臺灣的正新、建大、南港、泰豐、華豐等企業也在大陸建有多套生產裝置,加上臺灣企業在大陸裝置產能,外資輪胎企業在國內產能達到4億條/年左右,占我國輪胎產能的近半份額。

除外資企業的產能外,這一階段內資企業也新建和擴建了大量產能,特別是1998年化工部撤銷后,輪胎行業已經沒有了真正的管理部門,民營輪胎廠幾乎進入野蠻生長階段,以山東省為代表的民營輪胎企業大量涌現,輪胎產能飛速增長,最終內外資企業總產能超過8億條/年。

這一階段受國內汽車行業帶動、行業管理的放松和入世帶來的出口增長刺激,內外資輪胎企業均獲得了高速發展,新建了大量規模化輪胎生產裝置,山東省以東營廣饒為基地形成了大量的中小型民營企業,至此,我國輪胎產業格局基本形成,巨大的產能規模使我國一躍成為世界輪胎工廠。

經歷過前期的幾輪擴產潮后,我國輪胎產業總體上處于產能過剩,國內產量的40%左右出口海外市場,特別是對歐美發達國家市場依存度較高,在全球經濟處于穩定發展時,這種巨大的出口規模較容易被新增需求消化,一旦全球經濟增長放緩或衰退,極易產生貿易摩擦。國內市場容量雖仍保持穩定增長,但也難以消化巨大的產量,國內競爭非常激烈。因此,前期的低水平復制和低價取勝模式已經走到盡頭,加上來自安全環保的新要求,行業整體進入了轉型升級階段。

2010年開始行業已經出現了調整需要,大量中小企業、甚至部分規模化企業經營出現困難,實際上已經處在破產邊緣,但在地方政府強行兜底的情況下并未實施破產,直到2014年之后,在環保高壓和地方政府再無力兜底的情況下,行業加快破產重組,山東幾十家企業或拍賣設備、或被兼并,青島雙星還與廣饒共同成立了100億元的并購基金。

為提升實力,國內企業也積極尋求海外并購標的,2015年3月22日,中國化工集團與意大利倍耐力公司簽訂正式協議,中國化工集團拿出71億歐元購入倍耐力的股份,成為其控股股東,引起了行業的廣泛關注。2018年4月,青島雙星以38億元獲得錦湖45%股份成為控股股東,至此,中國輪胎行業擁有了三家全球前十的輪胎企業(倍耐力、錦湖和中策)。

新的安全環保要求是企業未來要長期遵守的準則,競爭力弱小的中小企業根本無法承受由此帶來的成本壓力,必然要逐步退出市場,行業兼并重組將進入加速階段,這對提升我國輪胎行業整體競爭力十分有利,重組后的大企業可以集中資源進行技術開發、市場渠道建設和上游原料的控制。

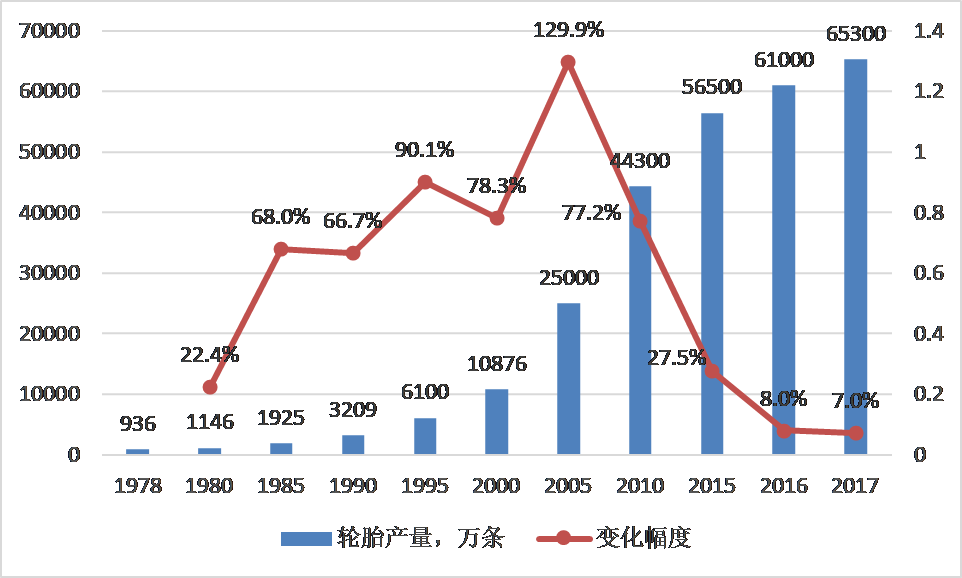

經過四十年的發展,國內輪胎行業規模獲得了巨大增長。2017年國內輪胎產量6.53億條,與1978年的不到1000萬條相比,增長了近69倍(見下圖)。

1978-2017年國內輪胎產量變化情況

隨著國內輪胎產業規模的不斷增長,國內輪胎出口量也一直保持了較高增速,2017年我國出口輪胎約2.5億條,40年出口量增長約86倍。從國際地位來看,2017年度全球輪胎75強中,中國大陸占34席,中國臺灣5席,合計超過半數,如果考慮我國企業并購的倍耐力和錦湖兩家企業,總數達到41家。從75強中中國企業銷售收入來看,34家企業銷售收入占全球份額的15%,加上臺灣企業后這一比例上升到18%,再加上控股的兩家外資企業后達到26%。

從出口量來看,2017年,我國出口輪胎約2.5億條,與1978年的289萬條相比,已經躍遷了幾個數量級,僅轎車胎和卡客車胎出口金額就達到124億美元。

輪胎產業規模的不斷增長,不僅滿足了國內汽車行業的發展需要,還為我國創造了大量外匯收入,同時還提供了大量就業崗位,為我國經濟發展做出了重要貢獻。

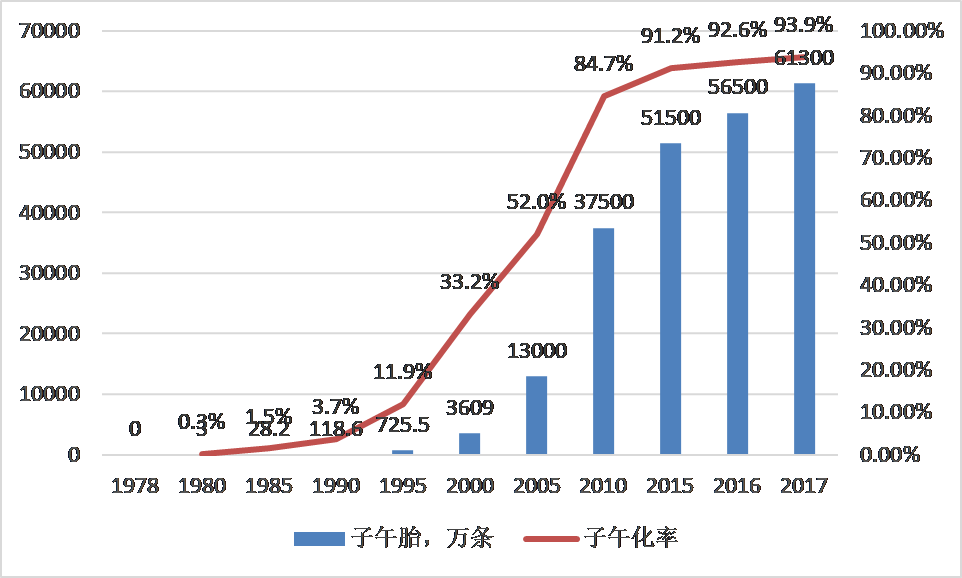

從產品結構的變化上看,經過40年發展,國內輪胎產品結構更趨合理,1978年國內子午線輪胎生產基本空白,在1985年歐洲基本實現子午化、美國轎車子午化100%、卡客車75%的情況下,國內子午胎比例僅1.5%,2017年國內子午線輪胎比例近94%,已經基本實現子午化,除工業胎等極少數領域保留了一定斜交胎外,其他輪胎已經全部子午化,大大提升了輪胎使用壽命和燃油經濟性。

1978-2017年國內子午線輪胎發展情況

在產品綠色化方面,2017年乘用車輪胎綠色化率達到40%左右,較2015年的30%上漲了10個百分點;2017年,卡客車輪胎無內胎比例達到45%,高端產品比重不斷提升。

經過改革開放四十年的發展,圍繞輪胎生產形成了較為完整的工業體系,包括輪胎生產所需的原料(橡膠、橡膠助劑、炭黑/白炭黑、鋼絲簾線、尼龍簾線等)和用于輪胎生產的橡膠機械和模具。

合成橡膠方面,國內產能全球領先,2017年,國內合成橡膠產能約600萬噸/年,產量300多萬噸,現有的膠種國內基本都能生產, 綠色輪胎用的溶聚丁苯和稀土順丁橡膠已建成工業化裝置,輪胎氣密層使用的鹵化丁基橡膠也已國產化。

其他方面,我國橡膠助劑產量全球第一,2017年產量122萬噸,與10年前相比產量增長一倍,總體供需基本穩定略偏緊,未來國內供需仍將保持增長;炭黑產量553萬噸,遠高于其他國家產量;鋼絲簾線產量245萬噸,同比大增10%;胎圈鋼絲產量90萬噸,錦綸簾布產量34萬噸,滌綸簾布產量32萬噸;廢舊輪胎的回收方面也繼續增長,生產再生膠和膠粉分別為480萬噸和70萬噸;在橡膠機械方面,2017年行業增速超過10%,銷售收入超過100億元,子午胎模具產量3.69萬套。

國內已經形成了從原料、輔料、生產設備到廢舊輪胎回收利用的一整套完整的產業體系。

四十年來,國內輪胎生產技術水平顯著提升,從1978年斜交胎幾乎占100%,到目前子午化率接近94%,基本實現子午化,擁有了一批自主知識產權的成套子午線輪胎生產技術,巨型工程輪胎、航空輪胎、綠色安全轎車輪胎生產技術相繼獲得突破,部分輪胎企業建成工業4.0智能化工廠,氮氣硫化工藝、低溫煉膠工藝等綠色生產工藝在行業內獲得推廣,濕法煉膠等技術已經進入產業化階段。

前期的發展,國內輪胎行業取得了巨大成功,但也有深刻教訓,總結國內輪胎行業的經驗教訓,主要有以下幾點。

我國輪胎工業的標準體系建設一直落后于歐美發達國家,主要體現在三個方面:一是標準不全,國外輪胎產業發展歷史較長,標準體系健全,而國內真正發展是在改革開放之后,與歐美相比,國內部分標準缺失,難以對行業形成有效指導和制約;二是指標落后,歐、美、日的輪胎標準多代表世界先進水平,國內部分標準指標明顯落后;三是與國際標準未形成很好的接軌。

世界各地的輪胎企業均依靠測試系統來獲取準確和可重復的數據,進而幫助企業優化設計和生產工藝,提升產品質量。我國在檢測體系的建設上明顯滯后國外,大量樣品送國外檢測,但大部分實驗室和試驗場為外資輪胎企業所有,這些檢測設施必然優先這些企業自身和他們的本國同行,對我國企業來說,就造成了高昂的檢測費用和難以保障的檢測時效,十分不利于我國輪胎企業的發展。

以輪胎試驗場為例,在已知的全球48個輪胎試驗場中,基本都分布在國外,其中普利司通有11個,固特異有6個,米其林有4個,德國大陸集團4個,倍耐力2個,上述企業合計27個試驗場中僅有一個在我國。我國數百家輪胎企業、全球三分之一的輪胎產量,即使包括在建的試驗場也僅7個,完全不能滿足國內企業檢測需要,制約了國內輪胎企業的新產品、新工藝和新配方的開發和應用。

行業間合作主要來自輪胎生產企業與上游原料行業的合作和與下游整車企業的配套合作。

輪胎生產需要幾十種原輔材料,任何一種材料的供應都關系到企業的生產穩定性,2017年國內部分輪胎企業開工率下降就因為部分原料供應短缺。國內輪胎企業也應學習國外輪胎巨頭的經驗,積極向上游原料行業滲透,加強對原料的掌控力度,保證企業正常生產。

輪胎既是一種終端消費品,也是整車企業的零部件,盡管終端消費量遠大于新車配套需求,但配套市場對消費者影響更大,汽車用戶在更換輪胎時多數會選擇原配胎,國內卡客車市場主要由國產品牌占據,因而卡客車胎國產品牌占80%份額,而轎車則主要由外資和合資品牌占大頭,外資品牌的轎車胎就在國內占據支配地位。國內輪胎企業還需積極開展與轎車整車企業的合作,通過開拓轎車配套市場,進而提升原配和替換的整體市場占有率。

我國輪胎行業在資源和市場上均有較高對外依存度。從資源方面來看,輪胎生產的關鍵原料之一天然橡膠對外依存度超過80%,目前國內已有部分輪胎企業開始尋求對國外天然橡膠原料的掌控,部分企業依托國外種植園,就近建設輪胎生產工廠,成功實現了“走出去”戰略。除原料外,國外技術和人才資源也是國內企業要重視的地方,有實力的企業完全可在相關國家設立研究機構,依托國外技術和人才資源進行產品和技術開發,加快企業技術水平的升級換代。

國內輪胎生產規模巨大,國內產量的近40%銷往國外,加上產品品種規格雷同,對出口地區市場影響較大,極易引起貿易摩擦。相關企業需積極探討對策,降低貿易風險,比如可通過在國外建廠的方式,或者提高產品的差異化規避同質競爭。

發展是全球經濟的永恒主題,經濟的增長將帶動全球汽車消費,預計全球汽車產銷量和保有量仍將保持增長,特別是發展中國家增長潛力較大,預計到2020年,全球汽車產銷量將接近1.1億輛,保有量則上升到14.5億輛,與2017年相比分別增長11%和12%,意味著2020全球輪胎消費將再增長11%以上,2017-2020年均增長約3.7%。

根據國外發展經驗,人均GDP超過3000美元后,汽車開始大規模進入家庭,目前國內人均GDP接近1萬美元,普通居民完全有購買汽車的經濟能力,考慮到目前國內千人汽車保有量仍較少,未來仍有較大增長潛力,根據國內情況估計,2020年國內汽車保有量將接近2.8億輛,未來極限保有量或可達6億輛,屆時替換胎市場規模還將增長一倍,根據這一數據,參考美國汽車平均使用壽命13年,國內汽車極限產銷量或可達4500萬輛,綜合考慮配套和替換兩個市場,未來國內輪胎的極限需求量將達到7-7.5億條,與2017年6.5億條產量相比,還存在約1億條的缺口,若考慮有2億條左右的出口量,缺口將達到3億條。因此,從長期來看,國內輪胎市場仍有較大增長潛力。

盡管全球輪胎市場整體保持穩定增長,但各區域市場增速將出現較大差別。以歐美和日本為代表的發達國家市場基本成熟,未來增長潛力較小,年均增速預計在2%左右,在全球市場中的比重將持續下降。而以中國、印度等為代表的發展中國家增長潛力巨大,特別是印度人口基數與我國相當,千人汽車保有量卻不到30輛,東南亞的印尼等國家情況也較為類似,未來該地區存在巨大增長潛力。

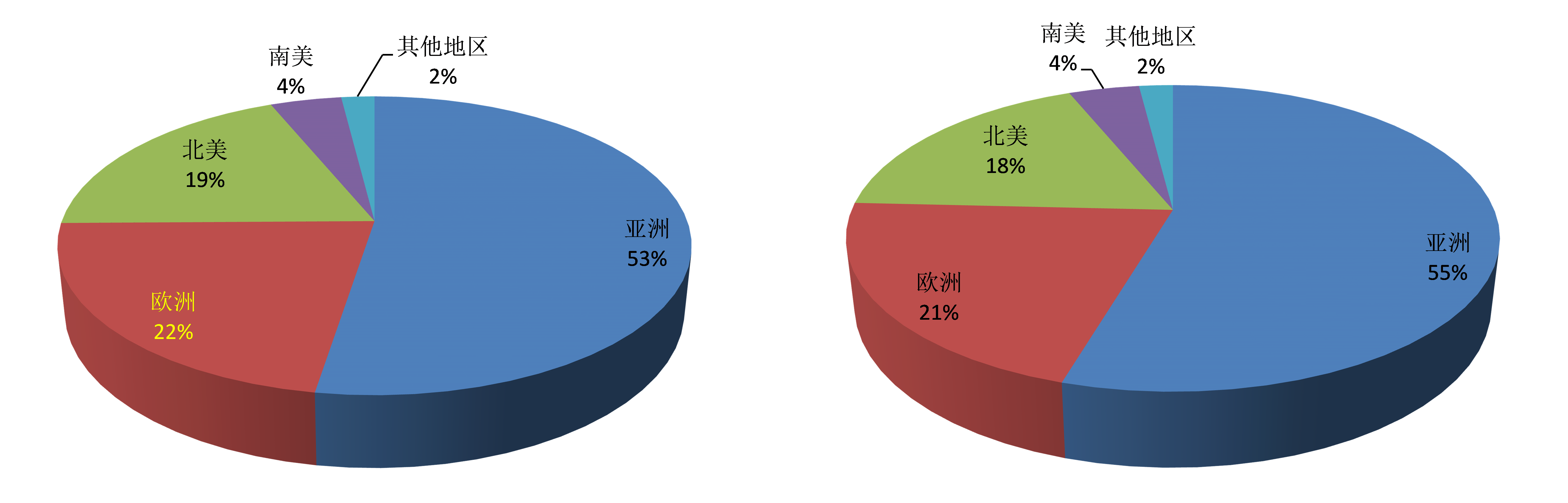

2017和2020年分地區汽車產量份額

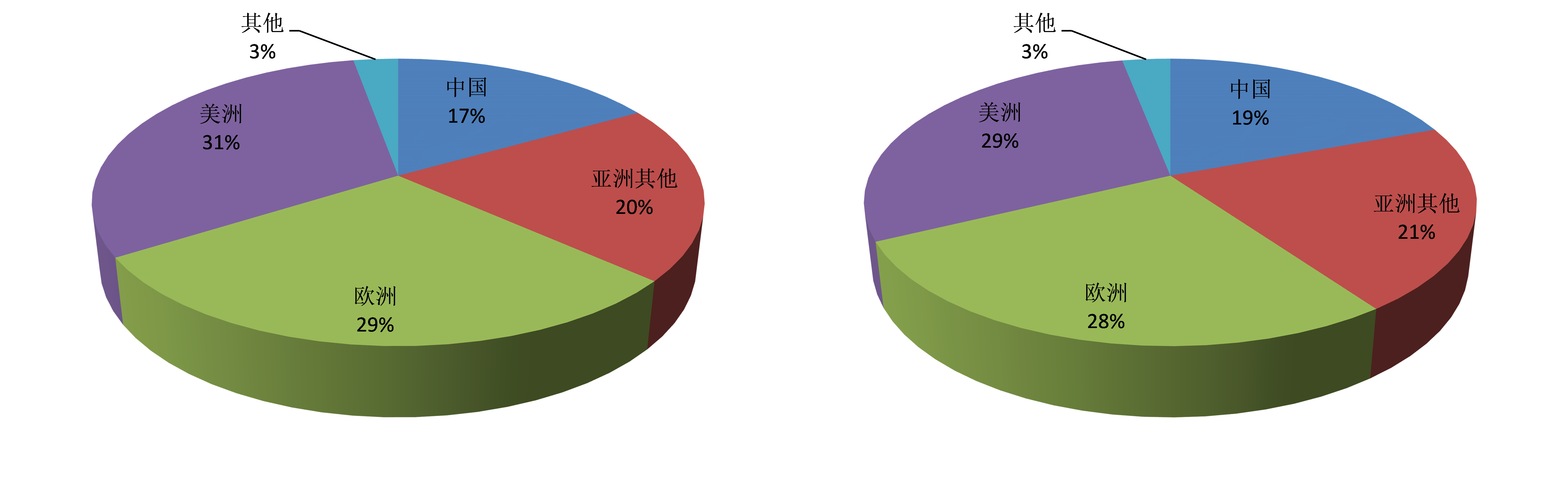

2017和2020年分地區汽車保有量份額

綠色發展成為未來輪胎行業發展的主流,體現在綠色生產和產品綠色化上。

近兩年我國環保監管越來越嚴格,對各工業生產均提出了更高的要求,不滿足要求的生產裝置停產整頓直至關停,2017年山東省就出現了大量小企業因為小的燃煤鍋爐關閉而停產,部分企業因此而直接破產,環保監管還使得不滿足要求的橡膠助劑關停,直接影響了輪胎企業的原料供應,部分助劑價格也是一路上漲,部分輪胎企業即便介紹高價也難以獲得穩定供應。

從輪胎產品本身來看,歐盟已經走在前面,對輪胎滾動阻力、抗濕滑性能、噪音等規定了明確指標,盡管國內目前僅發布了綠色輪胎行業自律標準,但未來必將成為強制規范。而且隨著道路建設的完善,車輛行駛里程將不斷增長,對車輛燃油經濟性要求也將越來越高,這都要求企業提供更加綠色環保的輪胎產品。根據相關規劃,2020年國內轎車胎和卡車胎的綠色化率分別要達到70%和50%,與2015年的30%和12%相比增幅巨大。

從2017年來,國內輪胎行業連番出現漲價風潮,根據行業統計,2017年國內轎車子午胎平均漲價10.4%,載重子午胎和輕卡斜交胎價格平均上漲3.0%和5.4%,盡管如此,2017年行業利潤卻大幅下滑。由于油價受中東局勢影響很大,未來漲價風險越來越大,加上嚴格的環保監管造成的成本上漲,未來輪胎生產成本存在較大上漲壓力,但輪胎屬于終端產品,消費者對價格較為敏感,而且現階段國內產能整體過剩,漲價空間有限,未來一段時間內行業盈利水平將存在較大不確定性。

從行業發展情況來看,未來的發展趨勢和發展重點主要有行業整合、綠色環保理念、智能化、面向市場的產品結構調整、海外投資等方面。

國內輪胎總產能估計8.5億條,但由于企業數量也超過400家,導致國內企業平均產能不到200萬條,而對比普利司通、米其林等頂尖企業超過2億條的產能,國內企業在產能規模上仍處于明顯弱勢,規模偏小導致企業競爭力低下,同質化競爭嚴重,不利于整個行業的可持續發展,存在強烈的整合需求。2016和2017兩年行業內的中小企業也出現了加速整合的趨勢,國內企業還在海外并購上邁出了堅實的步伐,先后并購了全球排名第五位的倍耐力和排名第十四的錦湖兩家外資輪胎企業,兼并重組是未來行業發展重點,國內輪胎企業若能成功整合成十多家,將極大提升我國企業的國際競爭力。

綠色環保仍是我國輪胎行業發展趨勢,低滾動阻力、高抗濕滑性能和跑氣保用輪胎將成為未來輪胎的基本特性,跑氣保用還為汽車輕量化發揮積極貢獻,允許汽車舍棄備胎以及與備胎配套的相關工具,可減少汽車重量幾十公斤。

綠色輪胎所需原料和生產工藝也將成為發展重點,高性能環保助劑、可提高抗濕滑性和降低滾動阻力的橡膠品種需求量將不斷增長,濕法煉膠等低能耗、可生產高品質產品的生產工藝將不斷被開發和推廣,綠色環保理念將貫徹到行業的各個方面。

智能化也將行業內得到推廣,產品研發和生產更加科學和高效,電腦模擬設計、機器人作業、自動化生產逐漸成為主流,可明顯提升效率和穩定性。

除生產智能化外,輪胎產品本身也逐漸智能化。輪胎產品逐漸實現可追溯、可反饋功能,輪胎全壽命周期內都可實現可追溯,對改進產品質量、改進生產工藝具有重要意義。輪胎可將行駛過程中的情況反饋給車輛的行車電腦,行車電腦可根據反饋對車輛行駛作出適當調整,這一點特別適合于未來的自動駕駛。另外,該反饋還可記錄下來,作為改進產品設計的重要依據。

隨著汽車工業的深入發展,細分市場將出現分化,輪胎生產企業應抓住這一趨勢,根據汽車行業特點,相應調整產品結構。比如根據行業預測,2030年自動駕駛汽車比例將達到15%,輪胎企業則應積極開發適合此類汽車需要的智能輪胎;又比如新興市場SUV份額快速增長,2016年印度市場SUV同比增速30%,轎車市場則同比下跌8%,僅需4年,印度SUV的絕對銷量就可能超過轎車,而這一幕已經在我國汽車市場出現,2017年國內SUV銷量超過1000萬輛,同比增長10%,而轎車銷售同比下滑明顯,因此,輪胎生產企業必然要相應增加SUV車輛輪胎份額。

受國內輪胎行業激烈競爭和不斷涌現的貿易摩擦影響,未來我國輪胎行業走出去成為必然,而且“一帶一路”戰略的推進也為企業提供了走出去的契機。賽輪金宇、玲瓏、中策、森麒麟等15家企業先后投資海外輪胎項目,據統計,2017年國內輪胎行業向國外轉移產能10%。受貿易壁壘、國家“一帶一路”戰略、天然橡膠供應和勞動力成本影響,未來輪胎企業的海外投資還將更加積極主動,甚至部分裝置還將拓展到美國、歐洲等輪胎技術水平領先的國家和地區。